产品列表PRODUCTS LIST

隔震橡胶支座压剪试验机试验方法及详细介绍

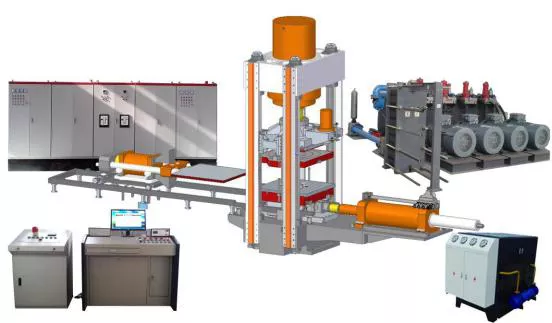

微机控制电液伺服动态压剪试验机

YAW-10000J(D)微机控制电液伺服

动态压剪试验机

本方案以如下标准为依据进行企划:

1.制造标准

n GB/T16826-2008《电液伺服万能试验机》

n GB/T2611—2007《试验机通用技术要求》

n JJG139—1999 《拉力、压力和万能试验机》

n GB/T3722-92 《液压式压力试验机》

n JJG157-2008 《拉力、压力和万能材料试验机检定要求》

2.试验标准

n JT/T4—2004 《公路桥梁板式橡胶支座》

n JT391-2009 《公路桥梁盆式支座》

n GB/T17955-2009 《桥梁球型支座》

n TB/T1893-2006 《铁路桥梁板式橡胶支座》

n TB/T 2331-2013 《铁路桥梁盆式支座》

n TB/T 3320-2013 《铁路桥梁球型支座》

n GB/T 20688.1-2007 《隔震橡胶支座试验方法》

n GB/T 20688.2-2006《桥梁隔震橡胶支座》

n GB/T 20688.3-2006《建筑隔震橡胶支座》

n GB/T 20688.4 《普通橡胶支座》

n JT/T822-2011 《公路桥梁铅芯隔震橡胶支座》

n JT/T842-2012 《公路桥梁高阻尼隔震橡胶支座》

一、产品使用范围

1.本机主要用于检测隔震橡胶支座的成品力学性能试验。可分别进行:

u 隔震橡胶支座

n 压缩性能试验

n 剪切性能试验

n 剪切性能相关性试验

n 压缩性能相关性试验

u 板式支座

n 抗压弹性模量试验

n 极限抗压强度试验

n 抗剪弹性模量试验

n 抗剪粘接性能试验

n 抗剪老化试验

n 摩擦系数试验

n 容许转角试验

u 盆式支座

n 成品支座竖向承载力试验

n 成品支座摩擦系数试验

n 成品支座转动试验

u 球型钢支座

n 竖向承载力试验

n 支座摩擦因数试验

n 支座转动力矩的测定

n 水平承载力试验

二、产品简介

YAW-10000J(D)(D)微机控制电液伺服动态压剪试验机采用四立柱、油缸上置式自平衡框架结构,水平动态单剪系统为双导向、自锁紧、自反力刚性滑动机构,保证动态单剪试验机械结构的准确度;

双剪系统带有随动系统,增加剪切试验的准确性;剪切机构垂直移动采用浮动油缸调整,并通过伺服阀控制;剪切油缸与浮动托板之间装有四根导向杆,使剪切油缸升起来后不发生倾斜;

转角系统采用双作用伺服油缸施加力,并固定在垂向主机的底座上。双作用伺服油缸、转角板、球面杆和支承座等构成转角主系统;转角油缸为单出杆双作用伺服油缸,使用进口格莱圈、斯特封和防尘圈等密封,密封性好,使用寿命长,安全系数高;

静载控制系统采用独立开发的控制系统,微机控制协调多级液压加载、连续加荷平稳、多级试验力保持、能自动连续平稳加载、自动保载、自动采集并储存数据、储存、绘制曲线,自动打印试验报告,计算机适时控制试验进程、显示试验力及试验曲线、操作简单可靠,便于操作。

动态控制系统采用德国多利580动态控制器;该系统是功能性价比超群的新一代产品;它是材料及结构试验机的全闭环控制和数据采集的电子系统。

三、主要技术参数

1.垂向加载部分

u 大试验力:10000kN;

u 试验力测量范围:0.4%-100%F.S(40~10000kN);

u 试验力测量精度:试验力示值的±1%;

u 油缸空载大位移速度:0-60mm/min;

u 油缸大行程:1000mm;

u 位移测量精度:±1.0%Fs;

u 变形测量分辨力(mm):0.001(垂向变形), 0.001(径向变形);

u 变形测量:四只光栅式数字位移传感器测量试样垂向变形;

四只光栅式数字位移传感器测量试样径向变形;

变形测量范围:0~50mm(垂向变形)、

0~20mm(径向变形);

u 试验大空间:1000mm;

u 上压板尺寸:1200mm×1200×200mm;

u 下压板尺寸:1200mm×1200×200mm;

u 等速试验力控制范围:0.5kN/s~25kN/s(控制精度1%);

u 等速位移控制范围:0.5 mm /min~40 mm /min;

u 控制方式和数据处理:计算机伺服控制系统及数据(试验力、位移)图形采集处理等;

u 测力方式:负荷传感器测力;

u 采用低阻尼组合式密封元件,试验力保持稳定可靠;

u 控制方式:液压加载,电液伺服闭环控制,屏幕显示。

2.横向剪切部分

u 大试验力:2000kN;

u 试验力测量范围:1%-100%F.S.(20 kN~2000 kN);

u 试验力测量精度:≤±1%;

u 采用单出杆双作用活塞缸,活塞行程200mm;

u 工作活塞推进速度:0~60mm/min;

u 变形测量范围:0~200mm;

u 位移测量范围:0~200mm;

u 变形测量精度:±0.5%FS;

u 位移测量精度:±0.5%Fs;

u 变形测量分度值:0.01mm;

u 位移及变形测量:两只光栅式数字位移传感器测量试样的剪切变形;

u 测力方式:高精度负荷传感器测力;

u 水平剪切装置进退:电机驱动;

u 水平剪切装置升降:浮动液压缸调整;

u 负荷保持功能:高精度进口伺服阀负荷保持,进行横向剪切力的多级控制;

u 采用进口的组合式密封元件,试验力保持稳定可靠。

u 控制方式:液压加载,电液伺服闭环控制,高精度负荷传感器测量,屏幕显示。

3.转角部分

u 大转角顶出力:600kN;

u 试验力测量范围:2%~100%F.S (12kN~600kN);

u 试验力测量精度:≤±1%;

u 测力方式:高精度负荷传感器测力;

u 变形测量:四只光栅式数字位移传感器测量试样的翻转变形;

u 变形测量范围:0~50mm;

u 变形测量分辨力:0.001mm;

u 变形测量精度:±0.5%FS;

u 工作活塞大行程:150mm;

u 工作活塞移动速度:0~60mm;

u 位移测量范围:0~150mm;

u 位移测量精度:优于±0.5%Fs;

u 负荷保持功能:高精度进口伺服阀负荷保持,进行转角力的多级控制;

u 采用进口的组合式密封元件,试验力保持稳定可靠。

u 控制方式:液压加载,电液伺服闭环控制,高精度负荷传感器测量,屏幕显示。

4.横向动态剪切部分

u 大动态试验力:±1500kN

u 试验力测量范围:2%~100%F.S(30kN~1500kN);

u 示值精度:≤±1%;

u 振幅与频率关系: 频率范围:0.001~2Hz; 当振幅500mm,频率≥0.05Hz;

u 工作活塞大行程:±500mm

u 位移精度:优于±1%

u 位移分辨力:0.003mm

四、产品技术性能特点

1.垂向系统

n 采用上置式双向油缸、四立柱框架式主机结构,试验空间无级可调,方便不同高度的试验需求。整机刚度高,变形量小,测量数据准确无误;

n 底座、横梁采用整体铸造结构,工件刚度大,外型美观大方;

n 油缸为单出杆双向结构,油缸内孔终工序为珩磨机精密加工而成,从而降低了油缸活塞的摩擦,提高试验机测量精度及使用寿命;

n 整机高度5000mm,底座沉于基础坑内,送料小车及剪切装置小车共用一导轨,且与地面平齐,装卸试样方便快捷。

n 力值采用负荷传感器进行测量。

2.横向静态双剪系统

剪切系统由剪切油缸、前后横梁、两侧拉杠、剪切中间抽板、上下摩擦板、顶块、连接销、剪切小车等组成。采用双作用伺服缸施加试验力,由剪切小车支撑,浮动油缸调整横向剪切的水平位置,小车电动行走装置配带电磁离合器,调整剪切装置的前后位置。剪切小车升降调整加载装置水平位置,保证剪切力值的准确性,提高检测精度。

n 双作用伺服油缸、连接拉杠、摩擦板、剪切小车、浮动油缸和导轨等构成横向主系统;

n 剪切小车由滚轮、伺服浮动油缸、导向柱、行走电机及离合装置等组成;

n 剪切小车的前进、后退电动实现,不必手动推动,并配有电磁离合器。行走时离合器带电吸合,剪切试验开始后,离合器失电松开。试验时小车会跟随橡胶支座的剪切变形移动,此时需要把小车移动的阻力降到低,即移动时不受行走电机的制约,使抗剪试验的结果更具准确性;

n 剪切加载装置的水平位置由剪切小车携带的伺服浮动油缸来调整,伺服浮动缸自动调节剪切油缸水平位置,保证负荷传感器的轴心和中间剪切抽板的对称轴线重合,确保试样水平轴向力的准确;

n 剪切油缸为单出杆双作用伺服油缸,使用进口格莱圈、斯特封和防尘圈等密封,密封性好,使用寿命长,安全系数高;

n 剪切力值采用高精度负荷传感器直接测力,精度0.3级,量程2000kN,能承受较大过载载荷,使用寿命较长;

n 负荷传感器与活塞杆之间链接,保证了横向剪切力的准确;

n 用两支光栅式位移传感器测量橡胶支座的剪切变形,传感器顶杆与中间抽板接触,分布于抽板两端,准确测量橡胶支座剪切变形;

n 配备两块不锈钢板,平面度和光洁度好,*摩擦系数试验的要求。

3.转角系统

转角系统采用双作用伺服油缸施加力,并固定上压板上。

n 双作用伺服油缸、转角板、球面杆和支承座等构成转角主系统;

n 转角油缸为单出杆双作用伺服油缸,使用进口格莱圈、斯特封和防尘圈等密封,密封性好,使用寿命长,安全系数高;

n 转角力值采用高精度负荷传感器直接测力,精度0.3级,量程600kN,能承受较大过载载荷,使用寿命较长;

n 采用四支光栅式位移传感器测量橡胶支座的转角变形;

n 负荷传感器与活塞杆之间通过球头球座组成球铰连接(球铰连接可自由对中,确保转角垂向力的准确性);

n 根据不同大小的试样,可以更换球面杆的长短附具,以满足不同试件厚度的试验要求。

4.水平动态剪切系统

水平剪切系统由固定底座、动态作动器、滚动支座、摩擦板、滚动导轨块及预应力环等机构组成自反力结构;保证油缸活塞、传感器和立柱不受水平力的影响,作动器与传感器采用预应力环连接,防止传感器在试验过程中松动;上压板两侧装有滚动导轨块,使整体主机结构不受水平作用力影响。主机底座上部装有滚动支座,滚动支座上部为动态工作台,水平剪切时,摩擦板通过球铰结构连接在作动器的活塞杆上,动态作动器装在机座固定架上,并通过圆柱销定位,而滚动导轨块又与机座凸台用两个斜面导轨限制,使得水平动剪试样台始终保持在一条直线运行,不会偏移轨道。

5.液压系统(静态部分)

此系统为负载适应型进油节流调速系统。

油箱内的液压油通过电机带动高压油泵进入油路,流经单向阀、高压滤油器、伺服阀,进入油缸。高精度压力、负荷传感器安装在油缸、活塞上,它将力信号转化成电信号传给计算机,计算机采集处理再转化为试验力值显示出来,同时计算机根据传感器的信号和控制程序的编制发出控制信号到伺服阀,控制伺服阀的开口大小和方向,从而控制进入油缸的流量,实现等速试验力(应力)、等速位移、试验力(应力)保持、位移保持等伺服控制。

负载适应型进油节流调速系统,根据试验力的大小,自动控制阀的开口,减少了发热及能量损失,降低了电机载荷功率。

为减少系统发热和节约能源,伺服油缸采用伺服阀和压差阀分别对流量、方向和试验力实施控制。进行试验时,电液伺服阀开口的大小直接控制活塞进出快慢,从而实现试验速度的快慢,压差阀的压力是跟随试验力的大小自动调节。试验结束后,压差阀形式上为溢流阀设定成一个较低压力,采用伺服阀控制及快速回油,靠活塞及工作台小车自重返回到试验开始时的位置。这种采用压差阀控制的方式被称为负载适应型控制,这种控制方式就是当液压系统的压力升高和降低时,压差阀的调定压力随之改变,与系统压力保持同步,这种控制方式不仅大大降低了能耗、减少了发热、减少了冷却系统的压力,而且提高了整个液压系统的安全性和可靠性。

冷却系统采用水冷模式。水冷冷却效果好,且属于静音冷却方式,安静无声,不对试验环境造成影响,保证试验结果的准确性。

液压关键件采用情况如下:

u 液压泵:低噪音内啮合齿轮泵 德国福伊特

u伺服阀:电液伺服比例阀 德国力士乐

6、液压系统(动态部分)

水平剪切动态试验主要指标为:

1)水平作动器大水平剪切力:1500kN;

2)工作活塞频率:0.001Hz~2Hz

行程:±500mm时,频率:0.05Hz

3)工作活塞大行程:±500mm

根据上述指标,确定泵站指标为:

流量:700L/min;

工作压力:21Mpa;

恒压、多泵组结构:4套75kW电机+175L泵组合结构;

伺服泵站技术描述:

集中泵站采用4套175L/min、75kw电机泵组并联方案,4套电机泵可同时使用,也可单独使用。

总流量700L/min,总功率300kW(75kW×4),压力21Mpa,过滤精度3μ,温度范围:室温—55℃,电源:AC380V,50Hz;

油泵选用德国福伊特,该泵采用渐开线内啮合齿轮传动,轴向和径向联合加压,属低噪音系列泵,具有优良的耐久性和长寿命;

油泵电机组配置共用底座,并配置减振装置(选用减振垫),以减小振动和噪音。

伺服油箱:

标准全封闭伺服油箱,配置温度测量、空气过滤、油位显示等装置;

伺服油箱留有泵站扩展接口板,方便今后的泵站扩容;

具有温度超限、液位过低、滤油器堵塞等报警或停机保护等功能;

系统配置板式水冷却器安装在回油管路上;

电气控制系统:1套

独立放置,实现对泵站系统的电气控制。

配置伺服泵站远程手动控制按钮箱 1套,远程放置在控制室内,方便操作。配置系统报警指示灯,包括滤油器堵塞、油箱液位过低、温度超限报警等。

配专门的接口阀块用于甲方管路连接,连接方式:法兰扣压。

7.电气系统

采用一体化控制柜的电器系统,强电系统由低压启动柜与操作控制台两部分组成。低压部分配置于油源外侧,用于减少系统启动对电网电压的冲击;操作控制台采用台式结构,布置于试验操作区,内置远程低压启动控制装置,并专门设计的操作面板使各类试验操作一目了然。此控制柜集计算机、显示器、键盘、鼠标、打印机和强电控制操作系统与一体,简单明了、使用方便。

8.伺服控制系统

电液伺服控制技术基本原理:电液伺服控制系统具有出力(扭矩)大、响应快的优点,它既具有电气控制的灵活性、快速性和较高的控制精度,又有液压控制的大功率操作能力,还能和计算机联接以进行各种复杂的控制和数据处理;它既能进行动态的高周疲劳、程序控制疲劳和低周疲劳试验,也能进行静态的变形试验和常规的力学性能试验。近年来,采用电液伺服控制技术的试验设备已成为上先进试验设备的主要代表。

电液伺服控制系统由伺服控制器、电液伺服阀、伺服作动器及传感器组成,其原理图如下图所示:

伺服控制器的主要功能是对输入系统的电信号进行综合、比较、校正和放大;电液伺服阀将伺服控制器输入的电流信号转换为液压能,是电液伺服控制系统中的关键元件;伺服作动器接受电液伺服阀输出的压力油,使作动器按要求进行直线运动或扭转运动。

9.采集系统

垂向系统:

Ø 力值采集:高精度负荷传感器测力;

Ø 油缸位移采集:拉线式光电编码器自动采集;

Ø 试样变形采集:板式抗压:四支光栅式位移传感器自动采集;

盆式承载力:八只光栅式位移传感器自动采集;

剪切系统:

Ø 力值采集:高精度负荷传感器测力;

Ø 油缸位移采集:拉线式光电编码器采集;

Ø 试样变形采集:两支光栅式位移传感器自动采集;

转角系统:

Ø 力值采集:高精度负荷传感器测力;

Ø 油缸位移采集:拉线式光电编码器自动采集;

Ø 试样变形采集:四支光栅式位移传感器自动采集;

10.控制系统及软件

软件系统是在WINDOWS操作平台上开发出来的与控制器相配套、面向用户的通用图形窗口系统,它是以控制器为基础,在充分考虑了压剪试验机的各种试验要求后,开发的通用型压剪试验机软件。通过使用该软件,直接对计算机进行操作便可完成用户想做的试验及数据分析,快捷、方便、直观。相信美观的中文图形界面、齐全的操作功能、灵活友好的人机界面、详尽的使用帮助以及完备的数据处理将会给您的工作带来很多便利。

产品采用多任务分时调用,可实现多三路串口数据的采集、同步显示、曲线绘制和数据的分段保存,满足了压剪试验机结构复杂、多个通道配合工作、试验时间长的特点。

产品具有良好的开放性。用户可以根据自己的需求自行命名数据库文件、选择相应的试验类型、输入正确的试样参数、编制特殊的试验程序、手动选择正确的试验数据点及输出试验报告。

测控系统具有自动调零、自动标定、平稳连续加载和卸载、自动持荷以及无级调速等常规功能;可对试验的全过程进行监控、自动全程测量并采集处理试验数据、自动绘制试验曲线、自动储存试验原始记录和曲线图;

可以实现试验力等速率控制(0.1~100%FS/min)以及位移等速率控制(0~40mm/min),等速率控制精度均满足不大于设定值的±1%;软件主界面如下:

n 可以进行试验前试验类型的选择,如下图:

具备试样信息库功能。编辑好试样参数后,可以将该条试样参数信息存入试样库,以便下次查找和调用。下次新建数据库方案并且试样参数和库里的某一条试样参数相同时,选中一条和当前试样参数相同的记录,点击导入按钮,就不用重复输入参数。如果试样库中的参数记录有重复的或者不需要的,可以点击删除按钮进行删除。

如下图:

n 采用电液伺服系统进行全程闭环控制,在垂向和横向(剪向)均具备试验力(应力)控、位移控制功能,能够实现等试验力(应力)加载及试验力(应力)保持、位移等速率加载及位移保持、等应变以及等应力加载等多种可选加载方式,并且在试验过程中能够实现所有控制方式(包括开环控制、闭环控制、程控试验)以及控制速率的任意无冲击平滑切换。

如下图:

程控试验为开放式编程模式。用户可以编制符合自己试验要求的程序,也可以修改保存甚至调入历史程序。历史程序为试验机软件自带的*符合国家标准的试验步骤。如下图:

n 具有完整的文件操作及数据存储功能,自动生成并打印试验报告。试验数据可自动处理,并能以多种文件格式保存,试验结束后数据可导入在Excel等多种软件下进行处理; 如下图:

n 用户三级权限由高到低分别是:高级管理员、管理员和试验员。高权限用户可以创建比自己权限低的用户,并且只能给新创建的用户授权当前用户有的权限。在右侧的权限信息列表当中可以勾选允许或不允许当前用户的各种功能权限。可以修改当前用户的密码,也可以用其他用户名重新登陆软件。如下图:

水平剪切动态曲线

n 试验机具备超载保护,油缸行程限位保护,横梁行程限位保护、液压系统大压力保护等过载保护功能以及紧急停止功能;

n 计算机处理各种试验数据,动态实时显示各类试验数据,并实时绘制时间-试验力、时间-位移、时间-变形、位移-试验力、试验力-应变、应力-应变等常规曲线;且具有曲线局部放大或还原,同组曲线叠加对比,用鼠标可在曲线上得到任意采样点的坐标值(x,y )等功能;

n 软件具有各级管理权限设置功能、手动输入功能,且可根据用户要求进行修改和升级。

十一、德国多利580控制器

Doli公司推出的全数字控制系统EDC580 是功能性价比超群的新一代产品;它是材料及结构试验机的全闭环控制和数据采集的电子系统。新的EDC控制系统取代原有的EDC60和EDC120,在硬件和系统软件方面有加强,但同时又保持和先期产品的兼容性。 EDC580则偏重于从复杂的静态试验到常规的一二十赫兹的动态试验直至250赫兹的高频动态试验应用。EDC580 主要是作为桌面式独立系统来使用。在采用安装附件后,也可以将它们安置在多系统立式控制柜内或者直接安装在试验机上。

EDC580 主要技术指标:

控制单元:可实现闭环控制功能,可在任意采集信号进行全数字PID控制,闭环控制频率:5kHz;

伺服阀驱动单元:二级伺服阀驱动控制;

频率范围:0.001-1000Hz,频率分辨率:0.001 Hz;

控制波形:正弦波、三角波、方波、斜波等;

控制方式:力、位移、变形PID闭环控制,可实现任意控制模式的平滑无扰切换;

五、产品配置清单

序号 | 名称 | 规格 | 数量 | 生产厂家 | |

1 | 垂 向 系 统 | 主机 | 2350x2200x5000mm | 1套 | |

上压板 | 1200x1200x200mm | 1件 | |||

下压板(送料小车) | 1200x1200x200mm | 1件 | |||

10000kN油缸 | 10000kN,行程1000mm | 1件 | |||

负荷传感器 | 10000kN, 精度0.3%F.S | 1件 | 宁波镇海 | ||

拉线式光电编码器 | 行程2米,5000码 | 1件 | |||

变形传感器 | 光栅式数字位移传感器(0-50mm) | 4只 | 上海明光 | ||

2 | 横向系统︵静态双剪) | 横向剪切油缸 | 2000kN,行程200mm | 1件 | |

液压升降小车 | 1台 | ||||

抽板及摩擦板 | 1套 | ||||

两侧拉杠 | 2件 | ||||

顶块 | 2件 | ||||

抽板座及联接销轴 | 1套 | ||||

负荷传感器 | 精度0.3%Fs,2000kN | 1件 | 宁波镇海 | ||

拉线式光电编码器 | 行程1米,5000码 | 1件 | |||

变形传感器 | 光栅式数字位移传感器(0-200mm) | 2只 | |||

3 | 横向系统︵动态单剪︶ | 动态作动器 | 1500kN,行程±500mm | 1件 | |

负荷传感器 | 1500kN 精度0.3%F.S | 1件 | 宁波镇海 | ||

位移传感器 | LVDT位移传感器 | 1件 | |||

摩擦板 | 1件 | ||||

滚动导轨块 | 承载力400kN | 1套 | |||

滚动支座 | 1套 | ||||

密封圈及油管 | 1套 | ||||

4 | 转角系统 | 转角油缸 | 600kN,单活塞双作用,行程150mm | 1件 | |

传感器座 | 1件 | ||||

顶杆附具 | 长、短各一件 | 2件 | |||

负荷传感器 | 精度0.3%Fs 600kN | 1件 | 宁波镇海 | ||

拉线式光电编码器 | 行程1米,5000码 | 1件 | |||

变形传感器 | 光栅式数字位移传感器(0-20mm) | 4支 | |||

5 | 静态液压系统 | 低噪声内啮合齿轮泵 | 垂向流量:40L/min 横、转向流量:20L/min | 2台 | 日本不二越 |

电机 | 垂向:11kW 横、转向:4kW 锁紧:1.1kW | 3台 | 皖南 | ||

伺服阀 | 垂向流量:40L 横、转向流量:20L | 2支 | 德国力士乐 | ||

电磁换向阀、溢流阀 | 1套 | 上海立新 | |||

密封件 | 1套 | ||||

冷却风扇、列管式冷却器、接头等 | 1套 | ||||

6 | 动态液压系统 | 伺服阀 | 700L/min | 1件 | 美国MOOG |

电机 | 75kW | 4台 | 皖南 | ||

油泵 | 175L/min | 4台 | 日本不二越 | ||

伺服油箱 | 长×宽×高: 1800×1500×1600mm | 1套 | |||

电磁换向阀、溢流阀 | 1套 | ||||

调压模块 | 2套 | ||||

冷却器 | 30平米 | 1套 | |||

稳压分油块 | 1套 | ||||

电气控制柜 | 1套 | ||||

远程控制柜 | 1套 | ||||

7 | 电气控制柜 | 一体化控制 | 1套 | ||

8 | 控制系统(静态) | 1套 | |||

9 | 控制系统(动态) | 德国多利580 | 1套 | 德国多利580 | |

10 | 计算机 | 研华工控机 | 1台 | 研华工控机 | |

11 | 显示器 | 22寸液晶 | 1台 | ||

12 | 打印机 | A4激光 | 1台 | HP | |

13 | 随机文件、备件 | 说明书、合格证、装箱单、工具、常用密封件 | 1套 | ||

七、安装要求

n 设备有效占地面积:14000mm×5000mm(长×宽);

n 设备总高度约5000mm,沉入基础坑650mm,地面以上高度4350mm;

n 按照供方所给基础图施工,满足所提技术要求;

n 配备冷却水塔位置,等到试验机到位后,需方根据具体位置和距离配置水管;

n 实验室配备三相五线制电源,电压380V、50Hz,功率不低于320kW;

n 需方负责吊装就位,供方免费安装联机调试。

n 需方提供各种支座尺寸和上下压板固定孔尺寸。

n 需方提供试验机用46号抗磨液压油。

八、试验机正常工作条件

试验机应在下列条件下正常工作;

n 在室温10℃~35℃范围内;

n 相对湿度应不大于80%;

n 电源电压380V波动应不超过额定电压的±10%;电源频率50Hz,三相五线制;

n 工作环境应无冲击、无振动;

n 无明显电磁场干扰,周围无腐蚀性介质;

n 在稳固的基础上水平安装,其水平度不应大于0.2/1000。

隔震橡胶支座压剪试验机试验方法及详细介绍