产品列表PRODUCTS LIST

铁路扣件疲劳加载综合试验系统

本技术方案根据客户 (以下简称甲方,我司称乙方)提出的技术要求而制订。采用电液伺服技术,适用于甲方提出的铁路扣件组装系统的制定试验项目。

针对铁路扣件系统,满足EN13146-4“铁路应用-轨道-扣件系统试验方法-第4部分:重复加载的影响”标准要求,主要用于对轨道交通扣件系统进行动静态刚度测试以及疲劳寿命测试。根据需要,还可按照EN13146的要求,进行扣件纵向加载及施加扭矩等试验。

主机如图:

系统具有专业性好、可靠性高、技术先进、使用灵活等特点。主要技术单元包括:

大型龙门框架与试验平台:1套;

250KN直线伺服作动器:1套;

恒压伺服泵站:1套;

分油器 1套;

管路系统 1套;

控制系统(含软件) 1套;

扣件组装动态试验试验附具:1套;

必需的备件、附件、工具等:1套;

二、系统的主要技术指标

1、试验平台长度、宽度:(约)3000×2000mm×250mm;

2、龙门框架总高度:约3000mm;

3、横梁(龙门上梁)调整高度范围:1000mm-3000mm(横梁上端);

4、作动器大试验力:250kN;

5、试验力示值精度:±1.0%,精度范围2%-100%FS.;

6、作动器行程:±75mm(总行程150mm),示值精度±0.5%FS;

7、主要试验波形:正弦波、正矢波、余矢波、三角波、方波、锯齿波、脉冲波、斜波等;

8、伺服泵站:140L/min,21Mpa。电机55kW;

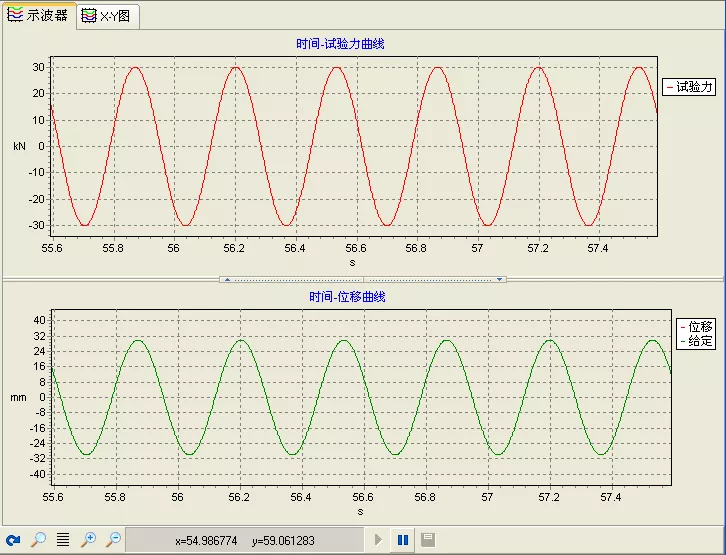

9、频率范围:0.01-10Hz,幅频特性曲线如图。

10、试验附具:

提供全套接口图纸。

26°组装扣件动态试验附具,1套;

可根据甲方要求,提供其他试验附具。

三、技术方案详述

1、试验平台与龙门框架。

1.1 龙门框架。

龙门式框架结构,钢板焊接,人工时效处理;

包括H型焊接立柱 2套,可调整高度的移动横梁1套。

H型立柱下端设计焊接固定座,通过螺栓与铸造底板T型槽连接;

大承载力:400KN;

龙门架尺寸(宽度×高度):3500mm×2000mm×250mm。

横梁位置调整范围:1000mm-3000mm(上端);

横梁可通过手动装置上下调整;

1.2工作平台

整体铸造件,材料HT250;

尺寸(约):3500mm×2000mm×250mm;

通过地锚螺栓固定在混凝土地基上;

其上加工T型槽,便于龙门立柱、各类试验附具的安装和位置调整;

表面机加工,上平面人工刮研,保证平板平整;

可承受拉-压双向动静态试验力。

2、250kN伺服作动器。

安装于龙门框架移动横梁上。

适用于振动冲击试验、动静态测试试验、耐久疲劳寿命试验;

双出杆活塞对称结构,液压作用在具有同等截面的活塞两端;

活塞及活塞杆表面镀硬铬,并采取特殊工艺进行抛光处理,适用于长期动态试验;

密封方式:进口伺服格莱圈+斯特封+支承环(美国PARK);

作动器内置位移传感器,外置电液伺服阀、力传感器;

位移传感器采用磁滞伸缩位移传感器,非接触测量活塞杆位移,可*长期工作;

力传感器置于活塞杆头部,安装配置预应力环,保证动态试验过程中连接安全可靠;

作动器振幅极限位置处设计液压缓冲区,避免运行失控产生损伤;

作动器后端配置球铰式旋转基座(按照EN标准要求制作),下端配试验附具。

万向球铰旋转基座总成:可承受大试验力:±300kN;

可调节预紧应力从而大限度减少间隙;

旋转角度:± 50°;倾斜度:±6°;

伺服阀:国产,流量150L/min,压力21MPa,安装阀块集成于作动器;

力传感器:选用美国传力产品

大量程:±250kN;150%的过载能力;

与控制系统配合,示值误差:≤±1%;

出厂前,对传感器标定完毕。

位移传感器:磁滞伸缩非接触位移传感器。

有效量程(大位移)±75mm;

与控制系统配合,示值误差:±0.5%FS.;

出厂前,对传感器标定完毕。

3、恒压伺服泵站。

流量140L/min,压力21MPa,过滤精度3µ,温度范围室温—55℃,电源AC380V,50Hz;

油泵电机组:

油泵流量140L/min,选用进口高压油泵(德国福伊特),该泵采用渐开线内啮合齿轮传动,轴向和径向联合加压,压力高、噪音低,具有优良的耐久性和长寿命;

电机功率55kW,油泵电机组配置共用底座,并配置减振装置(选用减振垫),以减小振动和噪音。

过滤系统:

三级过滤,过滤精度3μ,保证伺服阀在高清洁度的环境下工作;

带堵塞发迅报警装置(DC24V),具有滤油器堵塞报警功能;

高/低压切换阀组:1套。采用成熟的电磁阀、溢流阀组合技术,实现液压系统的高/低压切换功能。

伺服油箱:标准全封闭伺服油箱,配置温度测量、空气过滤、油位显示等装置;

具有温度超限、液位过低、滤油器堵塞等报警或停机保护等功能;

系统配置水冷却器安装在回油管路上(冷却水用户自备,约25T/h自循环冷却水)。

电气控制系统:1套

实现对泵站系统的电气控制。

与控制系统对接(DC24V),实现控制系统对液压泵站的远程控制功能(泵站开/停、高/低压切换、急停等),方便操作。

4、分油器:1套

作为连接泵站与伺服作动器的中继站,可方便地与泵站及各作动器连接,并进一步保证系统的稳定性及液压油的清洁性;

作为连接泵站与伺服作动器的中继站,可方便地与泵站及各作动器连接,并进一步保证系统的稳定性及液压油的清洁性;

过滤精度3µ,21Mpa工作油压;

进回油接口处配置手动截至阀;

配精密滤油器带堵塞发讯器(DC24V)(海特克);

进回油口配置蓄能器进行稳压;

5、管路系统:液压管路系统根据试验室布置需要进行配置。

包括伺服泵站至分油器的管路、分油器至作动器的管路系统,其接头、软管总成等全部选用进口产品(美国Park)。

伺服泵站至分油器的管路:进油、回油、泄油管路各1套;

稳压分油器至伺服作动器的管路:进油、回油、泄油管路各1套;

管路系统的清洗:配置冲洗电磁阀及过渡阀座等冲洗附件,方便对液压系统进行清洗及定期保养。

6、冷却系统:1套;

冷却塔 1台,冷却塔到达现场后,有客户负责冷却塔管路的安装,我方提供指导。

7、控制系统。

采用我公司一代控制系统:控制系统为一代全数字电液伺服试验系统控制器。

7.1、总体说明。

控制系统以计算机系统为核心,采用“全数字PCI试验机测控卡”插入计算机内部,与软件系统一起构成全数字电液伺服试验机测控系统。

基本技术路线是以商用PC总线计算机为硬件平台,全套采用大规模数字化集成电路,高度集成高档试验机所需的各类功能于一体,充分利用了计算机丰富的软硬件资源,形成基于PC机的试验机控制系统。

测控系统的设计满足严格的试验机产品标准要求,与软件系统相配合,集传感器信号放大、数据采集、数据显示、曲线绘制、数据处理等功能于一体;集成了高档全自动试验机所需的各类应力、位移控制等复杂试验功能。

7.2、控制器组成:

计算机单元(Win7操作系统)

力信号调理单元(DC);

位移信号调理单元(DC);

信号发生器单元;

伺服阀驱动单元;

液压控制单元;

必要的I/O输入输出;

7.3控制器主要技术指标:

基于PCI总线的全数字液压伺服控制器;

控制方式:力、位移全数字PID闭环控制,控制模式可平滑无扰切换;

频率范围:0.01—20Hz;

主要试验波形:正弦波、正矢波、余矢波、三角波、方波、锯齿波、脉冲波、斜波等;

试验信号测量分辨率:≥1/100,000,示值精度0.005FS.;

信号发生器精度:0.01%;

数据采集频率:1KHz;

数据处理方式:计算机屏幕显示试验参数,自动描绘试验曲线。

计算机配置:

工业控制计算机,19"LCD显示器;

Win7操作系统;

HP激光A4打印机。

8、软件系统。

软件系统基于Win7平台开发。

全鼠标操作界面。

软件内置信号发生器。主要试验波形:正弦波、三角波、方波、斜波、随机波等。

具备试验参数可编程功能。可进行任意控制模式与试验波形的无扰切换,并可一次设置多个试验步骤,一次完成各类复杂的组合波形试验。

全数字PID控制,并具备中值调整、前馈控制、波形幅值调整等全数字控制功能。

屏幕仿示波器显示试验波形。同时提供峰谷值显示、试验次数显示、试验时间显示。

软件具备功能丰富的文件处理功能。各类试验参数、系统标定参数、试验数据等均可以文件形式进行存储,并可随时调出使用。

软件提供试验报告,支持各类商用打印机。

软件同时提供X-Y曲线记录功能。

软件可远程控制泵站的启停。

软件系统支持多语言,支持多单位值。

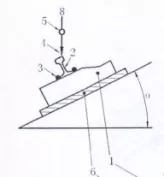

9、试验附具。

试验附具满足EN13146-4标准要求,采用标准推荐方法:单轨法。

下附具:26°角支撑台:1套;

上附具:满足图示的标准要求,专门设计制造,与作动器活塞杆刚性连接。

附具设计考虑变形传感器的安装,方便组装件动刚度测试的要求。

可根据甲方要求,提供其他试验附具。

10、备件及工具:

备用滤芯(过滤精度3µ)2套,用于滤油器堵塞时更换滤芯;

设备工具 1套

四、主要配置清单

龙门框架与试验平台:1套,自制;

250kN伺服作动器(密封件美国Park)自制 1套;

铰接座 1套

±75mm磁滞伸缩位移传感器:1件;

电液伺服阀:1件

±250KN力传感器(美国传力) 1件

140L恒压伺服泵站 一套

140L全封闭伺服油箱:自制

140L/min低噪音内啮合齿轮泵:1套(日本不二越)

55kW驱动电机:1套,皖南;

高/低压切换阀组 1套;

3μ滤油器(海特克)

蓄能器(奉化)

空气滤清器(海特克)

电子式液位计(海特克)

电接点温度计(0-100°C)(天津欧迪)

截止球阀(奉化)

水冷却器:一套;

电器控制柜(自制):1套;

减震垫:4套;

泵站底座:1套;

远程电气:1套;

分油器 1套

管路系统(美国PARK) 1套

6、WinQuick全数字液压伺服控制器 1套

7、软件系统 1套;

8、计算机(研华工控机) 1套

9、HPA4激光打印机:一台;

11、试验附具:1套

12、电线电缆等 1套

13、变形支承工装等:6套;

14、备件、工具、计算机桌等:1套;

五、其他

1、项目管理:项目经理负责协调项目的计划、生产和交货。

2、系统设计:

本公司对所有的机械、电子、液压系统进行设计,并负责对整个系统各单元进行组合应用和调试。

用户负责冷却水的提供、配电装置的提供、地基的准备,本公司提出相关技术要求并对相关技术指标负责。

3、系统检验:在系统发运前对系统进行检验、操作和标定。

4、文档:随机提供中文印刷文档。取决于系统配置,文档由以下部分或全部组成:

机械及液压部分使用说明书

控制器及软件系统使用手册

有关使用的系统图纸资料,备件清单等

系统布置图及主机外观图

液压系统原理图

电气布置图及电气接线图

冷却系统给水原理图

地基图等

软件备份及系统调试参数备份(光盘)

产品装箱单及合格证

5、预验收和检查:在发货以前,本公司将对系统进行终检查:

清点所有用户购买的内容;

证实所有机械、液压、电子和软件的功能;

证实系统正确的运行性能;

在发货以前,将邀请用户参见预验收和检查。任何包含在预验收中的附加项目需经用户和项目经理双方认可。

开箱检查:如有必要,服务工程师或代表将在系统部件拆箱和就位时进行现场指导。

安装调试:服务工程师将在用户现场对系统进行安装和功能检查并对用户提供培训。用户提供试样。

现场验收和检查:将在现场对设备进行验收试验。包括按配置验收和功能验收。

9、保修及服务:在验收后的12个月内,提供免费维修。在保修期内,对所提供的所有部件免费维修。易耗品不在保修范围内。设备终身维修,并长期提供合格配件供应。

铁路扣件疲劳加载综合试验系统